반도체 측정 과정에서 발생하던 산업적 난제를 국내 연구진이 해결하는데 성공했다.

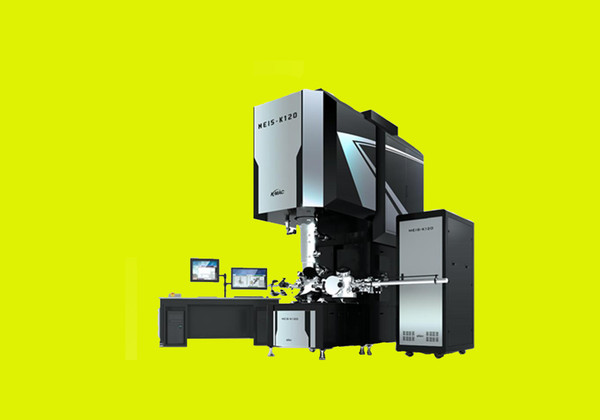

한국표준과학연구원(표준연) 나노구조측정센터 김경중 책임연구원팀은 국산 장비인 '중에너지이온산란분광기(MEIS)'를 이용해 나노미터(nm)급 산화막의 절대두께를 측정할 수 있는 상호보정법을 완성했다고 23일 밝혔다.

반도체 생산률을 높이기 위해서는 표면의 '산화막' 두께를 정확하게 측정하고, 일정하게 유지해야 한다. 그러나 현재 사용 중인 산화막 측정은 불확실성 높아 해결하기 어려운 난제로 여겨졌다.

반도체 회로의 재료가 되는 '웨이퍼' 위에는 얇고 균일한 산화막이 올라가야 한다. 산화막은 웨이퍼 표면을 보호함과 동시에 전류의 흐름을 제어한다. 산화막이 형성된 웨이퍼 위에 반도체 설계 회로가 그려진다.

12인치 크기의 웨이퍼 한 장만 결함이 발생해도 약 수천만 원대의 피해를 초래할 수 있다. 현장에서는 1nm 내외의 산화막 두께를 4% 이하 불확도로 정확하게 측정해야만 품질 유지가 가능하다고 보고 있다.

지금까지는 투과전자현미경(TEM), 분광타원계측기(SE), 엑스선반사측정기(XRR) 등의 여러 장비를 동원해 산화막 두께를 측정해야 했다. 그러나 이렇게 측정한 산화막 두께는 실제 두께와 큰 차이를 보이는 경우가 많았다.

표준연 연구진은 국내 중소기업이 개발한 '중에너지이온산란분광기(MEIS)'를 활용해 산화막 두께를 측정하고,, 투과전자현미경(TEM)으로 이 단점을 보완해 정밀한 산화막 두께 측정기술을 개발했다.

국제도량형위원회(CIPM), 물질량자문위원회(CCQM)가 주관하는 세계 측정표준기관들의 공동연구에서 결정된 '하프늄산화막(HfO₂)'의 두께와 연구팀이 측정한 두께를 비교한 결과 1% 수준 차이에서 정확하게 일치했다.

김경중 표준연 책임연구원은 “반도체 소재 개발을 위해 국가측정표준기관이 나선 좋은 사례”라며 “이번 기술이 국내 반도체 산업 현장에 활용되면 차세대 반도체 소자 생산 수율을 크게 향상시킬 것”이라고 강조했다.

뉴스레터 신청

뉴스레터 신청